10 компаний продающих оборудование для газобетонных блоков

Содержание:

- Что такое газобетон, его технические характеристики

- Состав и технология производства газобетонных блоков

- Обзор линий и методов изготовления газоблоков

- Разнообразие ассортимента выпускаемой продукции

- Автоклавная обработка

- Цены на разные виды установок

- Сравнительный анализ автоклавного и неавтоклавного производства

- Преимущества бизнеса и возможные риски

- Обзор производственного цикла

- Сравнительный анализ автоклавного и неавтоклавного производства

- Типы установок и линий

- Газобетон своими руками

Что такое газобетон, его технические характеристики

Газобетон – это одна из разновидностей ячеистого бетона. Строительный материал представляет собой искусственный камень с пористой структурой. Поры равномерно распределены по всему объёму и имеют округлую или овальную форму. Их диаметр не превышает 3 мм.

По технологии изготовления газобетон классифицируется на 2 вида:

- автоклавный;

- неавтоклавный.

Материал применяется при строительстве жилых и нежилых объектов. Чаще всего из него строят стены и перегородки. Армированный газобетон используется для изготовления перекрытий.

В состав материала входит:

- цемент;

- песок;

- известь;

- гипс;

- мелкодисперсный металлический алюминий;

- зола;

- шлак.

Рассмотрим технические характеристики газобетона:

- Длина изделий – 62,5 см, высота – 25 см. Ширина может быть разной – от 10 до 40 см.

- Благодаря пористой структуре материал имеет небольшой вес – масса 1 м2 составляет 600–800 кг.

- Теплопроводность газобетона отличается в зависимости от марки и колеблется в пределах значений 0,048–0,28 Вт.

- Усадка материала – 0,5 мм/1м.

- Морозостойкость в 2 раза выше, чем у кирпича – более 70 циклов.

- Газобетон не подвержен горению.

Преимущества и недостатки газобетонных блоков

Газобетон – относительно «молодой» материал, на строительном рынке он применяется около 80 лет. Однако он уже успел завоевать популярность благодаря своим преимуществам:

- высокой экологичности;

- огнестойкости;

- низкой плотности и, как следствие, небольшому весу;

- лёгкости в обработке;

- высокой скорости возведения конструкций;

- отличным теплоизоляционным свойствам;

- невысокой стоимости.

Газобетон как строительный материал не лишён недостатков. Он хрупкий – при транспортировке или кладке блоки могут сломаться. Ещё один минус – высокая водопоглощающая способность. Стены, построенные из газобетона, придётся защищать от влаги. Конструкции из этого материала быстро нагреваются и остывают. Известь, входящая в состав, оказывает разрушающее воздействие на металлические детали, которые используются в строительстве.

Типы и технология производства материала

Газобетон производят двумя способами – автоклавным и неавтоклавным. В первом случае блоки помещают в специальную печь, где они быстро затвердевают при высокой температуре. Во втором случае изделия сушатся естественным способом в течение нескольких дней. По качественным характеристикам газоблоки, полученные неавтоклавным способом, уступают изделиям, прошедшим термообработку в печи.

Технологический процесс включает следующие этапы:

- подготовка сырья;

- приготовление смеси в дозаторно-смесительной машине;

- заливка массы в формы;

- резка блоков на изделия нужного размера;

- обработка в автоклаве;

- упаковка готовых газобетонных блоков.

Сначала сырьё – портландцемент, песочный шлам, известь, вода и вяжущие компоненты загружаются в дозаторно-смесительное отделение. Компоненты в нужной пропорции смешиваются и превращаются в однородную массу.

Далее масса поступает в форму, где и происходит интенсивное газообразование в результате химической реакции. Когда процесс активного газовыделения прекращается, формы выдерживают при комнатной температуре или в термокамере до достижения прочности сырца 0,04–0,12 МПа. Затем формованные изделия поступают на резательный комплекс. Здесь с помощью специальных стальных нитей или струн плита разрезается вдоль и поперёк на изделия нужного размера.

После резки блоки транспортируются на автоклавных тележках в печь. После полной её загрузки изделия подвергаются обработке при температуре 190 градусов и давлении около 12 атмосфер. Внутри печи поддерживается определённый режим влажности. Готовые изделия выгружают из автоклава после плавного снижения давления. Газобетонные блоки поступают в упаковочное отделение и отправляются на склад готовой продукции.

При производстве газобетона неавтоклавным методом смесь в формах затвердевает естественным путём, без применения печей. Для улучшения свойств материала, полученного таким методом, в состав смеси обязательно включают модифицирующие добавки.

Состав и технология производства газобетонных блоков

В состав газобетона входят:

- Песок, преимущественно кварцевый, около 70 %.

- Портландцемент 8 – 10 % с высоким содержанием силиката кальция (от 60 %).

- Вода.

- Негашеная известь до 20 % с большим содержанием оксидов магния и цинка.

- Гипс 2 %.

- Пудра из алюминия 2 % – порообразующий компонент. Чаще используют пасты и суспензии из алюминия, так как при добавлении порошка в чистом виде образуется много пыли.

Хлорид кальция добавляют для ускорения процессов затвердения материала. Если добавить армирующие волокна, газобетон получится более прочным. Тогда из него можно делать плиты перекрытия, перемычки. Иногда в состав газосиликатных блоков вводят отходы металлургического производства – золу и шлаки.

Точные состав и пропорции, из чего делают газосиликатные блоки, определяются ГОСТом и зависят от целей строительства. Чтобы получить нужный вид газобетона, закладывают компоненты в соответствующих пропорциях. Процентная доля пор в газобетоне определяет вес и прочность готовой плиты, колеблется в большом диапазоне:

- От 38 % для получения прочных строительных блоков.

- Около 52 % в облегченных плитах, предназначенных для межкомнатных перегородок, надстроек над готовым зданием – мансард, верхних этажей, одноэтажных легких хозяйственных построек.

- До 92 % для получения плит как теплоизоляционного или отделочного материала, на которые не предусмотрены функциональные нагрузки.

Подготовка компонентов смеси осуществляется на отдельных технологических установках (шаровых мельницах), перемалывающих гипс, песок и другие компоненты до состояния шлама плотностью 1,71–1,72 кг/л.

Мощность данного оборудования позволяет перерабатывать 25 тонн прямого шлама в час. Дозировка компонентов выполняется при помощи компьютерного оборудования полностью в автоматическом режиме на основе конкретной рецептуры. Помимо массы учитывается также плотность и температура отдельных элементов смеси.

Корректировка данных показателей производится путем добавления теплой или холодной воды из резервуаров, которыми оснащена смесительная башня.

Приготовление алюминиевой суспензии осуществляется на отдельном участке и добавление ее в смесь происходит через высокоточный весовой дозатор.

Газобетонные блоки торговой марки Bonolit производятся из натуральных компонентов. Для создания смеси используется известь, гипс, кварцевый песок, вода, а также цемент и газообразующие компоненты (алюминиевая паста или пудра).

Наличие газообразователя в смеси дает возможность создать сквозные равномерные ячейки в структуре готовых изделий, что снижает их массу и теплопроводность. Для формирования однородного состава используется специализированное оборудование (шаровые мельницы, шламбассейны и т. д.).

Обзор линий и методов изготовления газоблоков

В зависимости от объемов выпускаемой продукции и условий размещения все оборудование для производства газобетонного блока можно разделить на следующие категории:

- Стационарные линии, используемые для выработки от 10 до 60 м3 блоков в сутки при минимальном задействовании человеческих ресурсов (1-2 работника).

- Конвейерные – выпускающие до 150 м3, оптимальные при необходимости обеспечения больших объемов.

- Мобильное оборудование – для изготовления газоблоков своими руками непосредственно на стройплощадке или дома, запитываемое от 220 В.

- Мини-линия – автоматизированный комплекс для качественных газоблоков объемом до 15 м3 в сутки при компактном размещении (занимает не более 150 м2) и обслуживании силами 3 человек.

- Мини-завод – аналогичная линия, но выигрывающая по мощности, за день изготавливается до 25 м3 газобетона.

Стационарное оборудование считается самым выгодным в долгосрочной перспективе, благодаря автоматизированному заполнению форм оно работает практически самостоятельно, на тяжелых этапах ручной труд исключен. Характерной особенностью этих линий являются наличие передвижного смесителя, комплекса для подготовки и хранения сырья, нагрева воды и конвейерной подачи к дозатору. Их преимуществом признана значительная производственная мощность (без термообработки – до 60 м3 газоблоков), минусом – потребность в больших площадях (до 500 м2) и высокая стоимость станков и установок (от 900000 рублей и выше, купить его б/у сложнее).

Конвейерные линии также занимают много места (от 600 м2), но они реализуют другую технологию производства: дозатор и смеситель газобетона остаются неподвижными, а формы – перемещаются. Процесс такого комплекса также полностью автоматизирован, но из-за увеличенных объемов выпускаемой продукции обслуживание не рекомендуется проводить самому, потребуются силы 4-8 человек. Стоит дороже остальных, минимальная цена конвейерных комплексов производительностью в 100 м3/сутки составляет 3000000 рублей.

Главным преимуществом мобильного оборудования является возможность выпуска газобетона в любом удобном месте, в том числе у себя дома, оно занимает всего 2 м2. Стандартный комплект включает компактный смеситель, компрессор и соединительные рукава длиной около 2 м (для заполнения нескольких форм сразу). Мобильные установки обходятся не дороже 60000 рублей, и потребляют не более 1,5 кВт в час (на примере Газобетон-500 Б плюс), в целях экономии их можно купить б/у. Для изготовления газоблоков дома с их применением достаточно сил 1 человека, но при привлечении 2 работы пойдут быстрее.

Мини-линии и заводы по выпуску газобетонных блоков бывают как стационарными, так и конвейерными. Их предлагают купить ряд отечественных заводов, хорошие отзывы имеют Иннтехгруп и Кировстройиндустрия, к лучшим относят производственные линии Алтайстроймаш. Комплексация мини-линий может быть разной, но основное оборудование (смеситель, формы и станок для резки газоблоков) в них входит всегда, этого достаточно для запуска производства даже дома. Сами устройства займут мало места (в зависимости от мощности – от 10 до 150 м2), но не следует забывать об организации площадки для просушки газоблоков.

Практически все предлагаемые линии отечественного производства не включают в стандартную комплектацию автоклавы. Автоматизированные мини-заводы с ними реализует Китай, стоимость оборудования при этом увеличится как минимум на 1000000 рублей. Приобретение промышленного автоклава целесообразно при уже налаженной линии сбыта или при желании вытеснения конкурентов. При неизбежном возрастании величины энергопотребления их установка позволяет сократить время цикла (нет необходимости в просушке газобетонных блоков на поддонах в течение 3 суток). Практически все современные автоклавы автоматизированы, включая подачу изделий в печь и выгрузку.

Разнообразие ассортимента выпускаемой продукции

Ячеистый газобетон представлен на строительном рынке в разных вариациях

И чтобы иметь возможность предлагать потенциальным клиентам полный ассортимент продукции, важно продумать выпуск каждого из возможных вариантов изделий

И в первую очередь, выпускаемый материал будет отличаться по ведению технологического процесса.

Технология производства газобетона может быть:

- автоклавной,

- неавтоклавной.

Будет отлично, если предусмотреть выпуск в стенах цеха обоих видов изделий. Вот только производство автоклавного газобетона потребует наличия дорогостоящего оборудования, потянуть которое сможет далеко не каждый предприниматель. Вот почему в случае с организацией домашнего бизнеса, чаще выпускаются только неавтоклавные блоки.

Помимо того, что может отличаться используемая технологическая схема и сырье, готовые изделия разнятся по своим размерам

И тут важно учитывать потребительский спрос – лучше сделать ставку на блоки той геометрии, что наиболее востребованы среди покупателей

Мини завод по производству газобетона может выпускать продукцию 2 основных форм:

- Прямоугольные (длина – 625 мм, высота – 250 мм, ширина – 100, 150, 200, 240, 300 или 400 мм).

- U-образные (длина – 600 мм, высота – 250 мм, ширина – 200, 240, 300 или 400 мм).

Автоклавная обработка

Этот процесс производства рассмотрим более подробно, разберемся в его отличиях и достоинствах.

С помощью такой обработки улучшаются качественные характеристики готового изделия. Процесс проходит следующим образом:

- разрезанные по нужным параметрам блоки отправляются в автоклавные камеры. Внутри создается высокая температура и давление;

- процесс обработки составляет двенадцать часов;

- по завершению автоклавного воздействия блоки почти сразу разрешается применять в строительстве, потому что они полностью достигнут требуемый показатель прочности;

- метод изготовления без использования автоклавов подразумевает четырехнедельную выдержку, во время которой блоки окончательно твердеют.

Цены на разные виды установок

Выпуск блоков из газобетонов с помощью специального оборудования по Российской Федерации рассматривается в среднем значении. Часто компании, которые занимаются производством и реализацией механизмов и подручных средств, на своих официальных сайтах указывают стоимостный ряд в прайс-листах. Примерную стоимость на 2021 г. по ним можно представить в виде следующей таблицы:

| Виды оборудования для производства газоблоков | Средняя цена по РФ за 1 шт. |

| Дозатор компонентов | 44 000 |

| Вибросито | 26 500 |

| Емкости в виде бункеров | 90 000 |

| Бетономешалка | 13 800 |

| Строительный миксер | 23 600 |

| Сборная форма для блоков | 18 500 |

| Ускоритель твердения (1 кг) | 620 |

| Резательный комплекс | 520 400 |

| Дробилка | 15 000 |

| Узел растворосмесительный | 190 000 |

| Вилочный погрузчик | 554 000 |

| Гидравлическая тележка | 14 520 |

| Ленточные конвейеры (линия) | 217 410 |

| Лопата | 1 005 |

| Кельма | 500 |

| Емкость для замеса своими руками | 4 000 |

| Узлы-автоматы для управления линией | 4 242 |

| Инструмент для ручной трамбовки | 3 000 |

| Поддоны | 8 533 |

| Мобильная станция | 319 000 |

| Смазка для форм (1л) | 89 |

| Автоклав | 100 000 |

В каждом регионе стоимость механизмов и приспособлений может различаться в пределах 15-20 %. Дороже всего оборудование обойдется для таких городов, как Москва, Санкт-Петербург и Новосибирск.

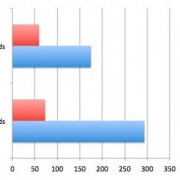

Сравнительный анализ автоклавного и неавтоклавного производства

Среди всех производителей газобетона большинство предпочитают использовать автоклавный метод создания блоков, что связано с улучшенными характеристиками материала и скоростью. Так, если неавтоклавный бетон твердеет в течение 28 суток, то автоклавный можно реализовывать или использовать в строительстве сразу после сушки, которая происходит на протяжении 12 часов.

Основные отличия автоклавного и неавтоклавного газобетона:

- Способ твердения – неавтоклавный марочную прочность получает в природных условиях за 28 суток, автоклавный – максимум за сутки благодаря воздействию на материал давления, высокой температуры.

- Внешние характеристики материала – газобетон из автоклава обладает белым цветом и идеальными размерами, неавтоклавный более темный и с худшей геометрией.

- Плотность и теплопроводность – максимальные показатели обеспечивает сушка в автоклаве, неавтоклавный уступает: так, при возведении дома для аналогичных показателей стены из последнего нужно делать на 20 сантиметров толще.

- Стойкость к морозу – неавтоклавный бетон хуже справляется с замерзанием и оттаиванием, обеспечивает меньший срок эксплуатации.

- Хрупкость – автоклавная обработка делает блоки более прочными и стойкими к механическим воздействиям.

- Уровень усадки – однозначно больше у неавтоклавного бетона.

- Сложность всего процесса производства – отличается только наличием/отсутствием автоклава. Но чаще всего автоклавные блоки делают на конвейерных автоматизированные установках, а неавтоклавный – в домашних условиях.

- Цены – ввиду особенностей производства автоклавный газобетон стоит дороже в среднем на 10%.

Преимущества бизнеса и возможные риски

Производство газобетона как бизнес имеет массу достоинств. Например:

- проект быстро окупается;

- продукция пользуется спросом;

- стартовать можно с относительно небольшим объёмом инвестиций – от 1 500 000 рублей;

- высокая доходность и рентабельность.

Главный недостаток бизнеса – высокий уровень конкуренции. В России производство газобетона давно отлажено, многие компании успешно развиваются в этом направлении

Тем, кто планирует открыть мини-предприятие по изготовлению газоблоков, следует принять во внимание возможные риски проекта:

- повышение стоимости сырья, что повлечёт за собой и увеличение себестоимости изделий;

- увеличение арендной платы и стоимости коммунальных услуг;

- разработка новых строительных материалов, качественные характеристики которых превзойдут свойства газобетона;

- появление новых конкурентов.

Обзор производственного цикла

Теперь пришло время перейти непосредственно к рассмотрению производственного процесса. И начнем мы с обзора необходимого для начала работ оборудования и сырья.

Необходимый набор инструментов, оборудования и материалов

Сырье для изготовления газобетона:

- Цемент марки не ниже 400;

- Кварцевый песок;

- Чистая вода;

- Известь;

- Газообразователь, чаще всего алюминиевая пудра;

- Специализированные добавки, способствующие скорейшему твердению и повышающие показатели качеств материала.

Рецептура изготовления газобетона может быть различной. Точных пропорций не существует, имеются только лишь рекомендации. Пользуясь этим, некоторые производители, экспериментируя, выделяют таким образом свою продукцию среди остальных.

Газобетон изготовление: ориентировочные пропорции сырья

Газобетон изготовление: ориентировочные пропорции сырья

- Стоит также отметить, что на данный момент существуют смеси для изготовления газобетона.

- Продаются они уже в готовом виду (сухом), вам остается лишь добавить воду в нужном количестве.

- Подходят они как для заводского, так и для домашнего производства. Состав и пропорции сырья в них могут быть различными и зависят напрямую от производителя.

- Новичку, желающему изготовить газобетон самостоятельно, такие смеси могут даже помочь сэкономить. Благодаря правильному подбору компонентов, шансы на хороший результат возрастут.

Изготовление в домашних условиях газобетона требует наличие следующего оборудования и инструмента:

- Бетоносмеситель;

- Формы для блоков;

- Тара или корыто;

- Струна стальная;

- Весы.

Также можно использовать готовые мини-линии, однако затраты на покупку машин при этом значительно возрастут. Некоторое оборудование для изготовления газобетона в домашних условиях может быть частично заменено либо изготовлено своими руками.

Бетономешалка, изготовленная своими руками

Бетономешалка, изготовленная своими руками

Например, бетономешалку можно заменить на ведро и миксер, а формы изготовить самостоятельно из листового металла или листов фанеры.

Если говорить про заводское производство, то оборудование может использоваться нескольких типов:

- Мини-линии прекрасно подойдут для мелких предпринимателей и начинающих. Объем их производства может достигать 30 м3 в сутки. Трудозатраты при этом достаточно велики, производственный процесс отнимает много времени.

- Стационарная линия характеризуется значительно большим объемом производства, пониженными трудозатратами и частичной автоматизацией. Такое оборудование для изготовления газобетонных блоков стоит дороже, однако, как становится очевидным, продуктивность также выше.

- Конвейерные линии — практически полностью автоматизированы. Участие работников-минимально. Все процессы происходят под управлением нескольких операторов. Объем производства – достаточно велик и может достигать 180-200 м3 в сутки.

Технология самостоятельного изготовления

Рассмотрим поэтапно, что представляет собой изготовление блока газобетонного в домашних условиях:

- Первым этапом станет замес раствора. Ориентировочные рекомендуемые пропорции сырья следующие: 50-70%-цемент, 20-40%-кварцевый песок, известь, сульфат натрия и каустическая сода – около 1,5%, менее 1% -алюминиевая пудра.

При изменении пропорции компонентов будет изменятся плотность и теплопроводность материала. Все компоненты тщательно перемешиваются до образования однородной массы.

- Далее смесь размещают в формы. Спустя некоторое время начинается процесс газообразования, поэтому форму наполняют не полностью, во избежание перетекания раствора за ее границы.

- Излишки раствора удаляются и изделия накрывают теплоизоляционным материалом.

- Спустя 1-2-е суток, можно произвести распалубку блоков.

- В последующем, блоки будут дожидаться технической зрелости в течение 28 дней.

Производство газобетона в условиях завода

Технология изготовления газобетона автоклавного крайне схожа с вышеописанной, однако при этом применяется специальное автоматизированное оборудование.

Рассмотрим подробнее процесс:

- Подача сырья осуществляется в автоматическом режиме в нужном количестве. Дозировку осуществляет дозатор компонентов.

- При помощи смесителя замешивается раствор, который отправляется в форму, обычно, в заводских условиях это –единый пласт.

- После процесса газообразования, блочный массив подвергается кантованию и резке на нужные типоразмеры.

- Последним этапом является обработка изделий в автоклаве.

Видео в этой статье содержит исчерпывающий ответ на все вопросы, которые могут возникнуть в процессе производства газобетона.

Сравнительный анализ автоклавного и неавтоклавного производства

Если сравнивать два типа материала, то автоклавный выигрывает по множеству параметров. Но есть случаи, когда определенные свойства не так важны для строительного материала, поэтому стоит изучить особенности обеих технологий и определить необходимость применения автоклава и затрат на него.

Чем отличаются автоклавный и неавтоклавный газобетон:

- Прочность и теплопроводность – благодаря воздействию пара под давлением и при высокой температуре изделия становятся более прочными и менее теплопроводными. Газобетон как бы запекается, не успевая разрушиться или испытать напряжение, что в будущем исключает усадку.

- Морозостойкость – неавтоклавные блоки хуже переносят процесс замерзания/оттаивания (меньше циклов переживают без разрушений и деформаций).

- Геометрия и внешний вид – автоклавный газобетон более идеален по размерам и демонстрирует максимальную точность габаритов.

- Сложность процесса производства – автоклав стоит дорого, но его применение на сам процесс производства блоков не влияет.

- Хрупкость – неавтоклавный газобетон более уязвим для ударов, механических воздействий.

- Цена – автоклавный блок в среднем стоит на 10% больше того, что производился без обработки.

- Усадка – автоклавный газобетон практически не дает усадки, неавтоклавный может предполагает небольшие значения.

Типы установок и линий

Теперь перейдём непосредственно к обзору типов оборудования.

Конвейерный тип

Оборудование для газобетона конвейерного типа отличается:

- Максимальной автоматизацией производства;

- Минимальным участием работников;

- Высокой стоимостью;

- Большими объемами производства;

- Полной комплектацией;

- И, как правило, наибольшей рентабельностью.

Большая конвейерная линия

Большая конвейерная линия

Рассмотрим подробнее комплектацию и возможности такого газобетонного оборудования на примере линии популярного китайского производителя, являющегося дилером компании Премиум Кирпич Плюс.

В стандартный комплект входят:

Емкости и бункеры для сырья;

Бункер для сырья

Бункер для сырья

Ленточные конвейеры для транспортировки компонентов;

Ленточный конвейер

Ленточный конвейер

Узел растворосмесительный;

Узел бетоно-растворный

Узел бетоно-растворный

Автоклавы;

Автоклавы

Автоклавы

Формы;

Сборная форма для блоков

Сборная форма для блоков

- Резательный комплекс;

- Транспортер перемешивающий;

- Дробилки;

- Тележки;

- Узел для автоматического управления линией;

- Погрузчик вилочный.

Такое оборудование для производства стоит около 55 000 000. Согласитесь, сумма, не маленькая. Однако при этом, производительность составляет около 300 тысяч метров кубических в год. Площадь, необходимая для размещения такой линии должна быть около 4000 м2.

В качестве альтернативы, можно рассмотреть возможность приобретения конвейерной линии в бывшем употреблении. Это – своеобразный риск, однако стоимость ее значительно ниже.

Также стоит обратить внимание на мини линию конвейерного типа «Иннтех-100». Ее производительность значительно ниже и составляет 100 м3 в сутки

Цена ее – около 3 000 000.

Мини конвейерная линия

Данная линия характеризуется неподвижным смесителем. Формы передвигаются по рельсовому транспортеру как тележка. Компоненты подаются и дозируются в автоматическом режиме. Резательный комплекс – механический.

Больше всего среди производителей ценятся линии известных немецких производителей оборудования. Они отличаются высокой продуктивностью, долговечность в использовании. С их помощью можно изготавливать блоки самого высокого качества.

Немецкое оборудование для изготовления газоблока

Немецкое оборудование для изготовления газоблока

Видео в этой статье продемонстрирует принцип работы оборудования для изготовления газобетона.

Производство газобетона Поревит

Производство газобетона Поревит

Стационарный тип

- Такой тип оборудования гораздо менее дорогостоящий. Однако и производительность ее гораздо ниже и составляет около 50 м3 в сутки.

- Как правило, в комплект таких линий входят дозаторы компонентов и ленточный транспортер, который и подает ингредиенты в смеситель.

- Однако полностью автоматизированным такой комплект назвать уже нельзя. Для полноценной работы требуется наличие как минимум нескольких человек.

- Необходимая квадратура для размещения производства и склада составляет около 500 м2.

Линия стационарного типа для производства газобетонного блока

Линия стационарного типа для производства газобетонного блока

В качестве примера, кратко рассмотрим комплектацию и возможности линии АСМ-1МС.

- Производительность составляет около 60 м3;

- Для работы потребуется привлечение 3-4-х человек;

- Песок и цемент подаются в автоматизированном режиме.

Комплектация:

- Смеситель для вяжущего и иных компонентов;

- Конструкция для резки блочного массива с пилами;

- Формы и поддоны;

- Транспортер.

Мобильные установки и мини-линии

Такое оборудование для производства блоков газобетонных идеально подойдет для начинающих предпринимателей либо застройщиков, желающих изготовить изделия для собственных нужд.

При помощи мобильной установки можно произвести исключительно только газоблок неавтоклавного твердения. Ниже мы рассмотрим основные его отличия от основного конкурента.

Такой оборудование требует наличия сети в 220 Вт, в то время как другие типы машин требуют подключения к сети в 360 Вт. Объем производства составляет около 2-10 м3 в сутки.

Установка мобильная для изготовления газобетона

Установка мобильная для изготовления газобетона

Рассмотрим характеристики установки на примере комплекта Газобетон 500Б.

Установка газобетон 500 Б

Установка газобетон 500 Б

- В комплект входит: смеситель, соединительные рукава и компрессор. Для производства необходимо участие нескольких человек.

- Практически весь процесс работ происходит с участие человека. В автоматическом режиме производится только смешивание.

- Дозирование также придется производить самостоятельно.

- Объем выпуска 3 м3 пористой смеси.

- Емкость для смешивания- 500 литров.

Мини-линии более производительны. С их помощью возможно изготовление вплоть до 25 м3 в сутки. Для мелких предпринимателей – отличный вариант начать свое дело.

Принцип их устройства – аналогичен мобильным установка, больше – мощность и объем смесителя.

Газобетон своими руками

Сделать материал, который по свойствам напоминает газобетон, можно в домашних условиях. Однако надо понимать, что готовые плиты не будут точно соответствовать строительным нормам и требованиям. При отсутствии оборудования, которое обеспечит точное дозирование, качественное перемешивание, автоклавирование, готовая продукция будет уступать по качеству тем газосиликатным блокам, которые изготовлены на производстве.

Чтобы делать газобетон, понадобится оборудование:

- вибросито;

- мельница шаровая;

- бункер-дозатор;

- газобетоносмеситель;

- режущие рамы;

- автоклавный генератор пара.

Компоненты газобетона нужно взять в таких соотношениях:

- песок 450 кг;

- негашеная известь 120 кг;

- цемент 60 кг;

- гипс 0,5 кг;

- вода 450 кг.

После просеивания измельчить компоненты, перемешать, снова просеять. Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

И все-таки лучше приобрести газоблоки от производителя в компании Bonolit Group. Здесь изготовление происходит на высокотехнологичных автоматизированных линиях, что позволяет получать продукт, полностью соответствующий заданным характеристикам. Газобетон марки Bonolit отмечен дипломом «100 лучших товаров России» и рекомендован к внесению в Перечень инновационной, высокотехнологичной продукции и технологий. По факту, характеристики газосиликата даже превосходят требования ГОСТ, что подтверждено сертификатами на готовую продукцию.

Bonolit – это новые технологии и лучшее решение для частного домостроения в условиях климата Московского региона. Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Вы также можете заказать проект для дома, внести и согласовать изменения в готовых проектах на использование газоблоков, получить консультацию по поводу технических характеристик материалов, заказать доставку. Здесь же можно купить качественные строительные инструменты, смеси, клеевые составы для разных материалов. По желанию можно пройти обучение, как правильно строить из газобетона, подбирать сопутствующие товары.