Производство поддонов

Содержание:

- Наше производство

- Что нужно для успешной работы

- Какие еще есть варианты?

- Технология производства поддонов

- Особенности спроса

- Технология изготовления паллет из опилок

- Примерный бизнес-план

- Рынок сбыта пеллет

- Процесс изготовления поддонов

- С чем необходимо определиться до начала бизнеса

- Методы производства пластиковых поддонов

- Схема изготовления паллет

- Особенности производства

- Описание и анализ рынка

- Как составить бизнес план производства поддонов?

- Минусы и негативные стороны бизнеса

- Сбыт продукции

Наше производство

Наша компания, основываясь на многолетнем опыте работ по производству этих изделий, может гарантировать отличное качество каждой партии паллет и поддонов. Четко организованная работа сотрудников и современное оборудование дают возможность выпускать большие объемы продукции и быстро выполнять даже самые крупные заказы. В обязательном порядке вся продукция компании проходит обработку и сертификацию (ISPM15) в том случае, если Заказчик планирует отправлять что-либо на экспорт на наших поддонах.

На данный момент именно поддоны деревянные (евро и стандартные) остаются наиболее популярными. А используемая нами итальянская линия сколотки «Storty» дает компании возможность создавать множество вариантов конструкций, полностью соответствующих ГОСТам. Мы можем предложить заказчикам не только быстрый выпуск надежных деревянных поддонов, имеющих стандартные размеры 1200х1000 мм и вариантов евро 1200х800 мм, но и производство тары по индивидуальному заказу в полном соответствии с чертежами Заказчика и его техническими условиями.

Если вам требуются паллеты в большом количестве с неукоснительным соблюдением сроков – обращайтесь к нам. Вам не придется больше искать объявления «продам поддоны». Мы предлагаем клиентам не только быстрое изготовление поддонов из древесины разных пород, но также покупку и продажу изделий, бывших в употреблении. Все изделия б/у в обязательном порядке проходят сортировку, ремонт при необходимости, и последующую проверку качества. Поддоны, продажей которых мы занимаемся, могут быть изделиями первого, второго и третьего сорта. Наша компания способна стать надежным добросовестным партнером, способствующим укреплению стабильности вашего бизнеса и его и процветанию.

Что нужно для успешной работы

Организовывая своё дело, надо зарегистрировать своё предприятие. Для последующей бесперебойной работы. Чтобы можно было заключать договоры с другими предприятиями о поставках сырья, о продаже готовой продукции. Надо закупить станки или поточные линии для производства паллетов. Если есть станки б/у в хорошем состоянии, не надо отказываться от них. Такие станки, вовремя проходившие все положенные технологические ремонты, смазанные и хорошо сохранённые, могут служить ещё долго. Стоят такие станки намного дешевле новых станков. Предпринимателю с малым первоначальным капиталом не стоит отказываться от хороших б/у станков. С такими станками производство будет налажено, будет давать прибыль.

Лучше всего приобретать поточные автоматические линии. Они настроены на стандарты ГОСТа. Поэтому паллеты, изготовленные на поточных линиях, по стандартам ГОСТа, будут охотно приобретаться магазинами и предприятиями. Начиная такое производство, надо сразу определиться с объёмом выпускаемой продукции. Под планируемый объём выпуска готовых изделий – составить бизнес план производства поддонов. Где прописать расходы и планируемые доходы. Договориться с поставщиками сырья для работы. Лучше заключить договор с каким-либо деревообрабатывающим предприятием, без посредников. Чтобы сырьё для паллетов поступало точно в срок. Причём это будет стоить дешевле, чем при доставке сырья через посредника.

Чтобы готовые поддоны не переполняла склады – договориться с закупщиками готовой продукции. Найти место складирования изделий, которые могут задержаться какое-то время, до отгрузки потребителю. Рассчитать оптимальное количество работников на своём предприятии.

Рентабельность изготовления поддонов как бизнеса складывается из многих составляющих. Здесь надо учитывать все факторы. Именно поэтому надо вести учёт, надо составлять бизнес план. При правильном планировании у рачительного хозяина всё получится.

Сборка поддонов

Какие еще есть варианты?

Существует еще несколько видов линий по производству поддонов:

- Вращающиеся кондукторы. В комплектации находится станина, которая вращает 4 кондуктора. Оборудование не требует подключения к электричеству или пневматики. Достаточно двух работников. Регулируется по размерам, есть в наличии механический кран для извлечения готовой продукции. Отдельно приобретаются гвоздезабивные инструменты. Производительность – минимум 450 паллетов за 8 часов работы.

- Пневматические инструменты для ручной сборки поддонов: поршневой компрессор и гвоздезабивные инструменты. Легкий, до 2,5 килограммов инструмент для пневматической забивки гвоздей, от 65 до 90 сантиметров длиной. Минимальная стоимость обслуживания. Компрессор обеспечивает непрерывную работу до шести гвоздезабивных инструментов одновременно.

- Станок для обрезки заготовок доски. Регулируемая подача доски и бруса для распиловки. Минимум отходов, высокая точность пила.

- Станок для обрезки углов. Регулируется угол и высота пропила, ножная педаль, защитный кожух безопасности. На столе сколачиваются нижние доски и загибаются гвозди.

Такое оборудование для производства деревянных поддонов ниже по стоимости, с минимальными затратами на электроэнергию, штат рабочих — максимум 4 человека, не требует квалификации и занимает небольшую площадь в цеху.

Технология производства поддонов

Технологически предусмотрено несколько этапов изготовления. Сначала доски распиливают на заготовки определенного размера. Затем их собирают при помощи гвоздей. Собственно ничего сложного процесс не представляет. Задача оборудования – увеличить производительность. Станки обычно могут работать и с сухой, и с влажной древесиной. Это дает возможность использовать третьесортное сырье и отходы деревообрабатывающего производства.

Основные узлы и механизмы линии по изготовлению поддонов:

| Наименование | Назначение |

| Участок сбивки поддонов | Основная часть линии. Здесь заготовки раскладываются по заданным размерам и соединяются пневмопистолетом. Пневмосистема способна работать с лицевой и тыльной стороной изделия. Иногда гвоздезабивная машина работает на гидравлике. |

| Станок для снятия фасок и обрезки углов | Служит для придания изделию хорошего внешнего вида. Снятие фасок с торцов и зачистка углов делает поддон безопасным при дальнейшей эксплуатации. |

| Модуль маркировки | Он необходим, если изготавливается продукция евро класса. Чтобы получить право маркировать продукцию, нужно иметь сертификат. |

| Участок штабелирования | На нем поддоны укладываются вертикально, упаковываются и складируются для дальнейшей транспортировки. |

| Отрезок транспортировки | Представляет собой конвейер. Он берет свое начало на участке сборки, проходит через модуль обрезки углов и заканчивается возле штабелера. |

Особенности спроса

Ввозить деревянные поддоны из-за границы невыгодно, так как при прохождении через таможенный досмотр они подвергаются фитосанитарному осмотру, за который нужно платить, что повышает себестоимость товара. Палеты из пластика и металла не проходят этот контроль, но их цена слишком высока для российского потребителя. Отсюда ясно, что именно производство палет из дерева является наиболее востребованным и окупаемым направлением в бизнесе по изготовлению упаковочных товаров. С точки зрения конкуренции, насыщенность рынка находится на среднем уровне.

Производство деревянных поддонов выгодно тем, что стоимость исходного сырья невысока, и найти его не составит труда

К тому же для производства поддонов требуется лишь один вид сырья — древесина, которая в России имеет относительно невысокую стоимость. Отсутствие необходимости в высокой квалификации персонала также входит в число плюсов этого вида бизнеса. К минусам можно отнести большую сумму начального капитала, требуемую для приобретения автоматической линии. Но эту проблему можно решить, организовав на первом этапе производство поддонов в домашних условиях. Альтернативным выходом является кредит в банке.

Технология изготовления паллет из опилок

Выполнение готовых поддонов (паллет) из опилок включает несколько обязательных этапов:

- Предварительная подготовка опилок и щепы для обработки;

- Измельчение или гранулирования для дальнейшего облегчения прессование в единое полотно для закладки в пресс, в работе оптимально использование материала, размер каждого элемента которого не превышает 44 мм;

- Выполнение водоотведения и предварительной сушки требуется в случае влажности полученной массы более 8%;

- Смешивание опилок (щепы) и клея в специализированных смесителях;

- Направление материала на прессование; – высушивание готовых плашек из опилок и щепы.

На первом этапе проведения работ опилки тщательно просеиваются. Они отделяются от инородных вкраплений, грязи и мусора.

На первом этапе проведения работ опилки тщательно просеиваются. Они отделяются от инородных вкраплений, грязи и мусора.

На этом этапе также выполняется высушивание материала для его дальнейшей обработки.

В том случае, когда щепа и опилки для выполнения полотна плашек основания паллет неоднородна по размеру, рекомендуется использование специальной техники по измельчению материала.

После получения готовых плашек, которые формирует паллетайзер, паллеты выполняются по технологии, аналогичной изготовлению изделий из обычной древесины. В настоящий момент для выполнения работ по производству паллет из опилок и щепы, может использоваться оборудование, представленное российскими и зарубежными производителями.

В том числе, выбирая гранулятор, можно остановиться на вариантах с дизельным двигателем и моделях, работающих за счет использования электрического тока.

Таких, как:

- Гранулятор ZLSP 120B, готовый обеспечивать переработку от 40 до 80 килограмм опилок и щепы, стоимостью от 16 000 рублей;

- Одношнековый гранулятор с сырьевым бункером, оснащенным шнековым питателем, в зависимости от мощности модели, технических характеристик и страны производства изделия.

Гранулятор ZLSP 120B

В зависимости от характеристик, модели могут предлагать от 20 до 100 кг обработанного материала из щепы и опилок в час.

Сегодня выбор таких изделий широк. Консультации по выбору оптимального вида оборудования готовы предоставить специалисты компаний, специализирующихся на предложении оборудования на российском рынке.

Также вариативна стоимость и мощность прессов для изготовления материала-основы для паллет. Стоимость таких изделий может составлять в среднем от 50 000 до 450 000 рублей.

Для создания производства по выпуску паллет из опилок используются различные виды паллеттайзеров:

- Поллетайзер Gran готов обрабатывать до 120 кг опилок и стружечной массы за один час. Стоимость моделей, в зависимости от технических характеристик модификации, может варьироваться от 98 000 до 330 000 рублей.

- Также производители предлагают приобретение полнее автоматизированные линии, специализирующиеся на выполнении полного комплекса производственных действий. Стоимость вариантов составляет в среднем от 1 120 000 до 2 500 000 рублей.

В чем заключаются преимущества изготовления паллет из опилок?

Учитывая доступность получения отходов, образующихся в результате деятельности деревообрабатывающих предприятий, изготовление паллетов из опилок приносит высокий доход. Это самое рентабельное направление поддонного производства. Себестоимость каждого поддона в среднем составляет от 200 до 250 рублей. Себестоимость изготовления поддонов (паллет) из дерева в среднем в 1,5-2 раза дороже.

Средняя стоимость паллета на отечественном рынке составляет примерно 265 рублей. При выполнении паллетов из опилок прибыль на каждое изделие в таком случае составит от 40 рублей. Линии по производству таких изделий готовы выпускать 3 паллета из опилок за 2 минуты. Это обеспечивает чистую прибыль за год до 5 000 000 рублей.

Примерный бизнес-план

Организация бизнеса по производству паллет начинается с регистрации его владельца в налоговых органах. Для упрощения ведения финансовой отчетности, а также возможности применения УСН, стоит выбрать регистрацию в качестве индивидуального предпринимателя.

Далее происходит выбор помещения. Работа с деревом предполагает наличие сухого и проветриваемого цеха. Он должен быть подключен к сетям электроэнергии, а также иметь водоснабжение и канализацию. Условно помещение можно разделить на несколько зон: производственный цех (30 кв.м), склад (20 кв.м), офис (10 кв.м). Таким образом, итоговая площадь составляет 60 кв.м. Стоимость аренды такого помещения, находящегося за чертой населенного пункта (либо в окраинных районах) не превышает 20 000 рублей в месяц.

После выбора помещения необходимо оснастить его всем необходимым оборудованием. Тип линии, которая будет использоваться при изготовлении паллет, определяется размером стартового капитала. Оптимальным вариантом является полуавтоматическая линия, которая включает в себя:

- небольшую пилораму (150 000 рублей);

- кромкообрезной станок (60 000 рублей);

- торцовочный станок (60 000 рублей);

- монтажный стол (20 000 рублей);

- нейлеры (2 шт. по 15 000 рублей);

- подсобный инвентарь (10 000 рублей).

Итого: 330 000 рублей. Однако стоит понимать, что данная полуавтоматическая линия предполагает изготовление паллет с нуля. Если заказывать у деревообрабатывающих предприятий готовую доску и бобышки, то из необходимых операций остается лишь сборка. Однако это значительно увеличивает себестоимость продукции.

Для обеспечения работы цеха требуется не менее 5 рабочих. Оплата труда каждого составляет 20 000 рублей, особых требований к квалификации нет.

На изготовление с нуля одного поддона уходит около 150 рублей (материалы: древесина + гвозди). Стоимость реализации — 250 рублей. Валовая прибыль с одной паллеты — 100 рублей. Для достижения безубыточности ежемесячно требуется реализовывать не менее 1 200 поддонов. Производственные возможности позволяют изготавливать около 50 поддонов в час. Максимальная месячная прибыль при реализации 100% продукции составит свыше 700 000 рублей, однако в среднем удается реализовать около 40% продукции, что даст чистую прибыль в размере около 150 000 рублей и окупит проект за 2-3 месяца.

Рынок сбыта пеллет

Изготовление гранулированного топлива является экономически выгодным для предприятий-производителей. Постоянный поиск потребителем различных способов удешевления отопления гарантирует стабильный спрос на пеллеты (паллеты). Поскольку источники сырья для производства гранул напрямую зависят от жизнедеятельности человека, то их можно считать неиссякаемыми.

Сегодня многие домовладельцы отапливают свое жилье при помощи специальных котлов, работающих на экологическом топливе. Все более учащаются случаи установки газово-пеллетных установок в котельных небольших промышленных предприятий, учреждений, больницах, школах и детских садах.

Есть еще одна важная категория потребителей натуральных пеллет – владельцы домашних кошек. Они активно используют гранулированные изделия в качестве сменных наполнителей для кошачьих биотуалетов.

Процесс изготовления поддонов

Это производство несложное. Если есть где сушить готовые изделия, в качестве сырья для работы дешевле обойдётся закупка сырой древесины. И из этой древесины делать такие операции:

- распиливать на доски и бобышки;

- обрезать изготовленные доски;

- делать обработку бобышек на торцах;

- собирать изделия.

Готовые поддоны (из сырого дерева) на время поместить в тёплые, прогреваемые сухие помещения. Чтобы они за короткое время смогли высохнуть, приобрели товарный вид.

Бизнес на поддонах бывает и с закупкой сухой древесины. Тут надо быть готовым к тому, что такая заготовка дороже, и закупка обойдётся выше по стоимости, чем сырая древесина. Зато изготовление паллет из сухой древесины не требует специального помещения для просушки паллет. Готовую продукцию не обязательно выдерживать на специально отведённых утеплённых складах. Их можно отгружать потребителю сразу, по мере изготовления.

На просторах Интернета можно найти видео производства поддонов. Отдельно, на специальных распилочных станках режутся доски. Хорошо, если это многораспилочные станки. Там за один заход из бруска древесины при помощи двух, трёх режущих дисков — делается несколько досок одновременно. Оборудование для изготовления поддонов деревянных стандартное, оно применяется на многих деревообрабатывающих предприятиях. Лучше иметь по нескольку однотипных станков, на случай неожиданной поломки.

Надо приобрести специальный станок для производства поддонов, который можно было бы задействовать только для одной операции – резки бобышек. И тоже желательно иметь запасной такой станок. Если станок один, случись долгая поломка, всё производство встанет – из-за нехватки бобышек. Чтобы этого не случилось, лучше иметь запасной станок. Необходимо приобрести станки для обрезки уже распиленных досок. Если все станки расположить грамотно друг за другом по технологической цепочке, можно создать свою производственную поточную линию. Ещё лучше – приобрести готовую, пусть и бывшую в употреблении, работоспособную линию.

Станки для производства поддонов

Станки для производства поддонов

Сборка поддонов

Сборка поддонов производится чаще всего на гвозди. Хотя есть фирмы, делающие соединения паллетов на шурупы. Это редкость. Поддоны — товар быстро выходящий из употребления. На них кладут грузы. Берут грузы, находящиеся на поддонах, погрузчиками. Перевозят грузы гидравлическими ручными тележками. Бывает – ломаются паллеты. Поэтому – нет никакой технологической причины соединять их на шурупы. Ведь шурупы – дороже гвоздей. Да и к шурупам нужен шуруповёрт. Если сборка производится вручную, то для того чтобы гвозди забить – нужен только обычный увесистый молоток, или пневматический молоток. Поэтому и делают паллеты, сбитые гвоздями.

Ещё при сборке вручную лучше иметь специальные столы для сборки. Такой стол удобно оборудовать размерными планками, шаблонами углов. На таком специальном столе даже при ручной сборке паллетов можно собирать до двухсот поддонов за смену. Изделия не шлифуются, доски оставляют необработанными, так как это всего лишь тара для перевозки и хранения.

С чем необходимо определиться до начала бизнеса

Потребительский рынок

- производства, которым технически необходимо использовать поддоны для перевозки собственной продукции (фермерские, сельскохозяйственные, электробытовых товаров, стекла и пр.);

- склады, особенно масштабные, занимающиеся долгосрочным хранением продуктов и продукции;

- рынки с собственными помещениями для складирования;

- Мегамаркеты и торговые центры;

- транспортники, занимающиеся услугами перевозок;

- строительные компании.

Выбор материала и направления производства

Выбор конкретного направления изготовления паллет (состав материала) должен определяться будущим предпринимателем в зависимости от его географического местоположения. Проживание в зоне лесостепи есть основанием заниматься деревянными поддонами, потому что себестоимость продукции значительно уменьшится за счет экономии на закупке сырья (древесины) у близлежащего заготовителя и транспортных расходах на доставку до производственного цеха. Это говорит о том, что производственный цех нужно устанавливать вблизи лесопилки.

Документация

Но, прежде чем начинать воспроизводить свою мечту в реальность, нужно пройти процедуру государственной регистрации предпринимательства, согласно закону о «Государственной регистрации юридических лиц и предпринимателей». Получить консультацию можно по телефону у работников службы государственной регистрации на предмет необходимых документов и часов приема, если заниматься этим вопросом самостоятельно. Экономя время и усилия можно обратиться к юридической фирме, специализирующейся на оказании таких услуг. Специалисты помогут создать комплексно бизнес-план, следуя которому можно целенаправленно двигаться к положительному результату.

Бизнес-план

Написать бизнес-план можно самому, если имеешь богатый словарный запас и умеешь правильно излагать мысли. Тем более что он потребуется для получения кредитного финансирования от любого банка, желающего видеть четкую развернутую программу бизнес-идеи. Но сначала делаем правильный выбор – фирма или предприниматель. Регистрация фирмы дает возможность более широкого поля деятельности, не ограниченного законодательством, работу с договорами подряда, но с большей ответственностью. Если выбирать последнее, то необходимо ознакомиться с юридической информацией для открытия общества с ограниченной ответственностью.

Методы производства пластиковых поддонов

Для изготовления полимерных паллет используют первичное или вторичное сырье. Производятся изделия обычно следующими способами:

- литьем под давлением;

- пресс-литьем;

- ротационным формованием.

Литье под высоким давлением

Производство начинается с подготовительного этапа – проектирования и изготовления пресс-формы. Затем специальная форма заполняется пластиком и с помощью термопласт-автомата под высоким давлением формируются поддоны.

Посредством такого литья возможно получать изделия точно заданной массы и габаритов. Кроме того, изготовленные паллеты характеризуются высокой прочностью и надежностью. Благодаря тому, что при этой технологии получаются изделия, которые одновременно имеют отличные технические характеристики и доступную стоимость, литье пластмасс под давлением используется чаще других методов.

Пресс-литье

При этом способе производства форма полностью заполняется сырьем (чаще вторичным), после чего производится прессовка. Изготовленные таким способом конструкции получаются более хрупкими и менее прочными. Изделия имеют невысокую грузоподъемность и легко ломаются от чрезмерных статических или динамических нагрузок. Поэтому сделанные с помощью пресс-литья поддоны больше подходят для внутрипроизводственных циклов, когда требуется перемещать продукцию небольшой массы на короткие расстояния.

Ротационное литье

Формование изделий происходит под воздействием высокой температуры, а не давления. С помощью специального оборудования в подготовленную форму ровным слоем укладывается горячее полимерное сырье. Равномерность укладки обеспечивается ротацией (вращением) формы в печи.

При такой производственной технологии получаются гладкие тонкие паллеты средней прочности. Чаще всего ротационное литье используется для производства паллет из первичного сырья, которое может применяться в пищевой и фармацевтической промышленности.

Схема изготовления паллет

Производство поддонов в России является одной из веток предпринимательской деятельности, которая требует минимальный капиталовложений.

Каждая конструкция паллет состоит из:

- Основы (прессованные доски);

- Деревянные кубики между досками;

- Верхний настил.

Поддон специально спроектирован так, чтобы вилочный погрузчик смог подъехать к нему и захватить при помощи манипулятора.

Советуем материал: Бизнес на производстве утеплителя.

Методы изготовления

Для начала нужно понять, что хоть любое отклонение от стандартов грозит браком и возвратом от клиента, потому что поддон будет попросту непригоден для транспортировки посредством вилочного погрузчика.

В таком случае остается только хранение различных товаров или предметов, но мало кому только это нужно

Поэтому, чтобы не было убытков, важно правильно подобрать оборудование, которое нужно для техпроцесса

Можно выделить несколько вариантов производства:

изготовление поддонов из досок, которые были ранее забракованы

Важно знать, что подобный вид собирается из различного брака вручную и имеет достаточно низкое качество. Дешевый и не совсем пригодный вариант для реализации; при помощи специального пневматического молотка, простыми словами – ручная сборка, но с качественных досок; полуавтоматическая линия

Отличный вариант для небольшого предприятия, позволяет половину работы упростить при помощи специальных аппаратов; автоматизированный. Являет собой некую конструкцию, которая полностью автоматизирует процесс. Довольно затратный агрегат, который могут позволить себе только крупные предприятия. Также важно постоянно контролировать процесс.

Материалы для изготовления

Для производства поддонов могут использовать даже древесный брак. Минусом является то, что из брака может выйти изделие плохого качества, которое и стоить будет дешево.

Чем выше качество дерева, тем надёжнее продукция. Это значит, что продать её можно дороже и клиенты будут довольны.

Советуем статью: Производство профнастила как бизнес.

Оборудование

Важно понимать, что самостоятельно соорудить достаточное количество паллет является очень сложной задачей. В среднем один человек может в ручном режиме собрать 16-17 паллет, что является малым показателем даже для небольшого предприятия

В среднем один человек может в ручном режиме собрать 16-17 паллет, что является малым показателем даже для небольшого предприятия.

В таком случае, оборудование для производства поддонов стоит из:

- пилорамы, позволяющей разрезать бревна на доски нужной ширины;

- лазерный станок для обрезки кромки;

- станок для торцевания досок;

Оно обойдется примерно в 400 тысяч рублей. Чтобы траты не были настолько серьезные, для начала можно взять б/у на рынке.

Необходимый персонал зависит от размеров производства. Обычно для подобной полуавтоматической линии потребуется несколько технологов, разнорабочих.

Особенности производства

ГОСТ 9557-87-е это стандарт, которым должен руководствоваться Российский производитель, изготавливаемый поддоны. Этот ГОСТ, практический повторяет положение стандарта, европейского UIC 435–2. Благодаря этому фактору, паллеты, производимые в Российской Федерации, можно смело называть «европаллет». Это еще один фактор, который повышает спрос на отечественное производство поддонов. Оборудование китайских и европейских производителей рассчитана таким образом, что продукция выпускаемая ими, для европоддонов форматом 800 на 1200 мм,задает необходимый стандарт. Поэтому размер такого шаблона будет, пользоваться большим спросом.

Изготовление поддонов, по технологическим требованиям, нужно собирать из сырого леса. После сборки поддонов, их отправляют в специальную камеру для сушки. Стандартный размер, должен вмещать в себя 400 кубов сырья и больше. В то время когда поддоны сушатся их, обрабатывают специальным антисептическим средством.

Описание и анализ рынка

Охарактеризовать выбранную нишу можно так:

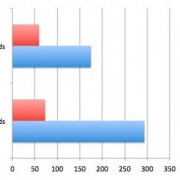

- Спрос на деревянные поддоны постоянно растет. Начиная с 2010 года он увеличился на 98%: с 10 до 18 млн рублей.

- На основании проведенных консалтинговыми агентствами исследований, делаются прогнозы по продолжению роста спроса на паллеты. Это связано с увеличением перевозок и необходимостью в наличии упаковки для хранения транспортируемых товаров.

- 95% готовой продукции реализуется на внутреннем рынке России, 5% идет на экспорт. Главный покупатель поддонов – Беларусь (около 300 000 изделий ежегодно). На втором и третьем месте по количеству приобретаемых товаров находятся Германия и Литва.

Крупнейшими производителями деревянных поддонов в России являются:

- НЛМК;

- Апатит;

- Ижсталь;

- Завод стройматериалов и конструкций;

- Норильский обеспечивающий комплекс;

- ГМЗ;

- Огнеупоры.

Целевая аудитория

Целевую аудиторию составляют предприятия, относящиеся к следующим группам:

- ТЦ;

- торговые компании;

- фирмы-производители;

- заводы;

- предприятия, связанные с логистикой;

- магазины;

- строительные компании;

- агропромышленные и сельскохозяйственные комплексы.

Конкурентные преимущества

В качестве конкурентных преимуществ достаточно использовать следующие:

- предоставить дополнительные услуги (ремонт готовых изделий, доставка);

- обязательно нужно разработать систему скидок для крупных клиентов;

- сделать упор на быстроту выполнения заказа.

Рекламная кампания

Масштабность рекламной кампании зависит от выбранного типа производства. Если выбрана автоматизированная или полуавтоматизированная линия – нужно организовать эффективное появление на рынке. Для рекламы домашнего бизнеса средств понадобится меньше.

Основная рекламная кампания включает:

- видеоролик по телевизору;

- видеоблок на ведущей радиостанции;

- баннеры, расположенные на въезде в город и вблизи потенциальных клиентов (вдоль дороги к заводу или супермаркету);

- собственный сайт;

- Интернет-маркетинг (контекстная реклама, раскрутка через блогеров);

- брошюры и листовки, распространяемые через офисы потенциальных клиентов;

- визитные карточки.

Как составить бизнес план производства поддонов?

Одним из производств, которые лучше всего подходят для открытия малого бизнеса, является изготовление поддонов (или паллет). Составив бизнес план по производству поддонов, можно убедиться, что самые малозатратные его части – это оплата труда и закупка сырья и материалов, и вот почему.

Одним из производств, которые лучше всего подходят для открытия малого бизнеса, является изготовление поддонов (или паллет). Составив бизнес план по производству поддонов, можно убедиться, что самые малозатратные его части – это оплата труда и закупка сырья и материалов, и вот почему.

Для изготовления поддонов используется однокомпонентные материалы, а именно деревянные доски и крепеж — гвозди. С лесными материалами в России дела обстоят неплохо, а цена на отечественные материалы невысокая. Технология производства этих изделий простая. Работу смогут выполнять сотрудники с низкой квалификацией, не требующей высокой оплаты.

Кроме этого, готовый бизнес план производства поддонов с нуля не предусматривает использование дорогостоящего оборудования, которое обычно составляет весомую часть первоначальных капиталовложений в бизнесе.

Тенденция рынка упаковочных материалов в стране такова, что спрос на продукцию постоянно растет. Зарубежные изделия для использования отечественными предприятиями не очень подходят, так как достаточно дороги. Отечественная же продукция, наоборот, стоит недорого, что является приоритетным фактором при выборе любой упаковки.

Поддон – это деревянная конструкция, которая служит площадкой для размещения грузов и упрощает проведение погрузочно-разгрузочных работ на складах, где эти процессы автоматизированы.

Образец бизнес плана производства поддонов обязательно должен включать следующие разделы:

- Анализ рынка поставщиков сырья и выбор оптимального предложения с точки зрения качества и цены.

- Расчет затрат на организацию производственного цеха.

- Маркетинговое исследование, определяющее возможные рынки сбыта.

- Расчет доходов, расходов, рентабельности и окупаемости хозяйственной деятельности.

Особенности технологии и оборудование

Процесс изготовления поддонов включает такие этапы:

- разметка и нарезка деревянных досок.

- изготовление торцевых шашек;

- сборка.

На крупных производствах сегодня применяют автоматические линии, для малого предприятия оптимально приобрести полуавтоматическое оборудование. Стоит оно около 6 млн. рублей, а производительность составляет 90 изделий в час. Для автоматизации всех стадий производства можно приобрести гвоздезабивные автоматы. Обслуживают такое производство на участке обычно два человека.

С целью поиска покупателей провести рекламную кампанию будет недостаточно. Нужно учитывать, что работать выгодно с крупными компаниями, поэтому предприниматель должен быть готов нанести визит в логистические фирмы, имеющие складские хозяйства, договориться о встрече с руководителями супермаркетов и крупных торговых сетей. Нелишним будет оставить свое коммерческое предложение на предприятиях агропромышленного комплекса и производства технологического оборудования.

Сколько можно заработать

Бизнес план по производству поддонов с финансовыми расчетами должен учитывать производительность участка и затраты на закупку материалов. Для снижения последнего показателя разумно будет организовывать производство вблизи предприятий лесопромышленного комплекса. Мощность производства определяется исходя их технических документов к оборудованию. Из практики известно, что с одного изделия предприниматель может получить 40 рублей чистой прибыли. Если верить этим цифрам, то максимальный срок окупаемости проекта составит около двух лет. С точки зрения малого бизнеса это довольно неплохой показатель.

Mistic

Минусы и негативные стороны бизнеса

Необходимо понимать, что не вам первому пришла в голову такая идея. И есть уже компании, которые производят поддоны. Конкуренция на рынке деревянных поддонов присутствует весьма существенная. Она мешает вашему бизнесу развиваться, но это не критический уровень конкуренции. Свободное место в сегменте рынка есть. И вы обязательно должны его занять. Предложите своему потенциальному клиенту более оптимальную цену, более высокое качество продукции, брендируйте поддоны по требованию заказчика.

К недостаткам также следует отнести то, что найти материалы для производств паллет становится всё сложнее. Как правило, в дело идёт неликвидная доска, которую не используют в мебельной промышленности. Но при этом она остаётся прочной и долговечной. Такие доски обладают низкой ценой. Поэтому можно создать поддоны и сделать оптимальное предложение покупателю. Крупные производители, которые уже закрепились на рынке нашли своих поставщиков и заключили с ними договор. Вам предстоит обойти ни одну пилораму для того, чтобы заключить договор на поставку нужных материалов, для эффективной работы производства паллет.

Сбыт продукции

Реализация поддонов – один из основных вопросов, который вы должны изучить перед началом их изготовления. Первоочередные потенциальные потребители – склады и компании, занимающиеся перевозками. Такие есть в каждом регионе

Кроме того, следует обратить внимание на:

- Сельхозпредприятия и фермерские хозяйства;

- Торговые центры, магазины, супермаркеты, хозяйственные рынки (особенно те, которые связаны со строительными материалами);

- Строительные компании.

Совет! Помимо готовых поддонов предлагайте своим клиентам ремонт паллет или даже сборку на территории предприятия – такая услуга пользуется большим спросом.

По отзывам многих производителей упаковочной продукции, в частности, паллет, клиентскую базу лучше всего создавать еще на стадии планирования бизнеса. Конечно, многие потенциальные клиенты, скорее всего, уже сотрудничают с другими поставщиками, но вы можете предложить более выгодные условия и лучшее качество.

Что касается рекламы, то с ней в наше время проблем не должно быть. Социальные сети, сайты и газеты объявлений, реклама на радио, местных телеканалах, расклейка бумажных объявлений – способов дать о себе знать куча.