Бизнес по производству саморезов, станки для производства саморезов

Содержание:

- План действий при построении бизнеса

- Лайфхаки по работе

- Технология изготовления и оборудование для производства

- Таблицы соответствия диаметра крепежа и размера отвертки (биты)

- Основные вопросы организации производственной и коммерческой деятельности.

- Требования к помещению для производства саморезов

- Закупка необходимого оборудования

- Разработка схемы производства

- ПРОИЗВОДСТВО САМОРЕЗОВ

- Основное технологическое оборудование цеха по производству саморезов

План действий при построении бизнеса

В первую очередь, стоит подыскать помещение и закупить необходимое оборудование.

Площадь для производства крепежных изделий требуется достаточно большая, не менее 500–700 квадратных метров, потому что нужно будет устанавливать несколько станков. В помещении обязательно должен быть водопровод и электричество на 380 вольт. Место подбирать лучше в промышленной зоне, подальше от жилых массивов в связи с шумностью процесса изготовления саморезов. Площади поначалу целесообразнее брать в аренду, для приобретения в собственность стоимость помещения будет достаточна высока. С другой стороны, если есть вероятность выкупить площади, лучше ее использовать, но не за счет кредитных средств – получится такая же переплата.

В процессе изготовления продукции не обойтись без специальных станков, их потребуется несколько. При помощи волочильного станка металлическую проволоку (сырье для получения изделия) прокатывают до нужного диаметра. Для получения из сырья заготовок потребуется холодно-высадочный автомат. Затем заготовка обрабатывается на резьбонакатном станке, то есть на заготовке нарезается резьба, и теоретически изделие принимает ту форму, которую имеет конечный продукт. Только саморез еще должен пройти термическую обработку. В закалочной печи металлическому изделию придают прочность.

Затем на линии гальваники саморез обрабатывают специальным покрытием и сушат в центрифуге горячим сжатым воздухом.

Стоит оборудование недешево, цена зависит от производительности станков. Но высокопроизводительные станки в конечном итоге заметно быстрее окупаются.

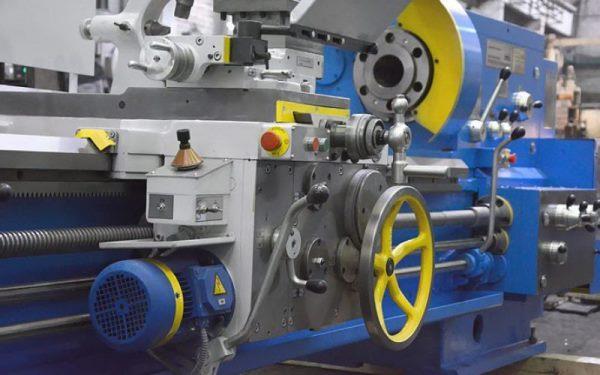

оборудование для производства саморезов

Затем следует определиться с работниками. Количество рабочего персонала и квалификация определяется тем, насколько автоматизирована линия по производству саморезов. Проще говоря, чем дороже и качественнее оборудование, тем меньше нужно будет рабочих, и от них потребуется не столь высокое мастерство. На полностью автоматизированном процессе достаточно одного или двух человек. И на такой линии гораздо проще обучить работника – машины делают основную часть работы.

С приобретением сырья для изготовления саморезов проблем, как правило, не возникает. Сейчас достаточно много различных поставщиков, дефицита в этом вопросе, скорее всего, не будет. Для саморезов чаще всего используется нержавеющая или высокоуглеродистая сталь, либо латунь. Можно покупать заготовки, а можно проволоку в виде бобин. Все зависит от сложности оборудования, на котором будет обрабатываться сырье.

Последним этапом в процессе изготовления крепежных изделий остается вопрос сбыта продукции. Здесь много зависит от регионального спроса на разновидность того или иного вида саморезов. Как правило, оптом саморезы покупают хозяйственные магазины, различные строительные компании, мебельные фабрики. Продавать в розницу товар тоже можно, но это будет хлопотно и долго.

Лайфхаки по работе

Профессионалы знают о том, насколько удобно работать с саморезами.

Не всегда все получается так, как задумано, поэтому приходится использовать некоторые хитрости:

- К примеру, часто сложности возникают при необходимости вкрутить длинный винт. Тут мастера рекомендуют предварительно засверлить поверхность. Если же такой возможности нет, нужно взять кусок мыла и натереть им саморез. После этого вкручивание винта станет очень простой задачей. Аналогично работает парафин, поэтому мыло можно заменить свечкой. Если натереть ею длинный саморез, закрутить его без предварительного просверливания будет очень легко.

- Самонарезные винты зачастую используют для крепления элементов в труднодоступных местах. Но саморезы не всегда хорошо держатся на бите. Это доставляет массу неудобств, которые можно устранить при помощи пары небольших магнитов. Такие присутствуют, например, в дешевых наушниках. При помощи магнитов можно временно закрепить саморез на бите. Более того, после этого магнитное поле сохраняется на некоторое время, поэтому винты будут фиксироваться намного лучше. При отсутствии в хозяйстве магнитов, можно взять обычную изоленту. Ею саморез крепится к бите, а затем лента снимается.

- Для вкручивания небольшого самореза в неподходящее по размеру отверстие тоже существуют особые лайфхаки. Если неудачное предварительное просверливание создало слишком большой проем, можно вставить в него спичку либо зубочистку. После этого отверстие станет подходящим для самореза.

- Проблемы могут возникнуть не только с закручиванием, но и выкручиванием самонарезных винтов. Бывает, что шлицы стираются, поэтому убрать саморез просто не получается. В данном случае можно положить поверх шляпки резинку, а после попробовать выкрутить винт. Способ работает в 95 % случаев. Альтернативой резине может быть кусок кожи. Так раскручиваются даже полностью сорванные шляпки саморезов. Более сложный вариант восстановления шлицы – это использование паяльника. При помощи припоя можно соединить шляпку винта и биту. После саморез легко выкручивается. Некоторые мастера рекомендуют использовать для выкручивания безнадежных самонарезных винтов болгарку, которой наносится новое сечение.

Но это очень опасный способ, ведь одно неаккуратное движение и основа будет повреждена.

Технология изготовления и оборудование для производства

Производство по изготовлению метизов не является сложным, если работу по организации бесперебойного процесса выполняют специалисты. Важный компонент — постоянные поставки проволоки разного диаметра. От качества сырья зависит качество готовой продукции и цена изделия. Технология заключается в трех основных процессах:

- нарезка болванок нужного размера;

- формирование шляпки и острия;

- нарезка резьбы.

Для придания изделиям улучшенных свойств технологический процесс дополняется закалкой изделия в печи, фосфатированием, оцинкованием, оксидированием.

Оборудование:

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- гальваническая линия.

Линия полностью автоматизирована, рабочие загружают сырье и выгружают готовую продукцию. Стоимость такой линии зависит от мощности производства. 250-300 метизов в минуту могут изготовить станки стоимостью около 2 млн рублей. Оборудование приобретается как в России, так и за рубежом. Импортное оборудование дорогое, ремонт требует больших затрат. У предпринимателей пользуется спросом оборудование стран Азии. В целях экономии средств можно купить станки по отдельности, но это может создать дополнительные проблемы при запуске линии. Если капитал минимальный, приобретают оборудование бывшее в эксплуатации, можно сэкономить до 300 тысяч рублей на начальном этапе. Но дальнейшая замена запчастей может свести всю экономию к нулю.

Производство гвоздей

Для производства необходимо приобрести 2 станка: тельфер и гвоздильный аппарат, общая стоимость 600 тысяч рублей.

Сырье: низкоуглеродистая сталь, проволока, которая имеет разную толщину.

Из проволоки получаются гвозди разного диаметра. Разматывание проволоки происходит с помощью станка тельфера.

Уже размотанная проволока помещается в гвоздильный аппарат, в котором при помощи ударного механизма отрезается нужная длина гвоздя. Формируется шляпка и острие. За 1 минуты производства можно изготовить 350 гвоздей. Количество зависит от мощности линии. Спрос на гвозди стабилен в любое время года. Вместе с оформлением для начала работы нужно 1, 5 млн. рублей. Но, если в месяц изготавливать до 300 тысяч штук, можно заработать эти 1, 5 млн. рублей. Вычесть затраты до 50% от суммы, остается прибыль 800 тысяч рублей. Но продать сразу всю продукцию не получится, поэтому можно сказать, что максимум за полгода производство сможет окупить себя, в идеале за 2- 3 месяца.

Производство шурупов

Оборудование:

- резьбонакатный станок;

- холодновысадочный станок;

- закалочная печь;

- автомат для покрытия готового изделия.

Стоимость оборудования около 2 млн. рублей.

Сырье: нержавеющая сталь или латунь, которая продается в виде проволоки в бухтах.

Изготовление шурупа происходит в 4 этапа:

- На холодновысадочном станке отрезается проволока нужного размера, формируется шляпка шурупа;

- на резьбонакатном станке изготавливается резьба по всему шурупу;

- готовый шуруп закаляется в печи;

- в автомате наносят оцинкованное или фосфатированное покрытие.

Производство саморезов

Оборудование:

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- линия гальваники.

Сырье: сталь и латунь.

Производство саморезов

Процесс изготовления трудоемкий:

- нарезается проволока, формируется наконечник на холодновысадочном станке;

- на резьбонакатном станке изготавливается резьба;

- изделие закаляется в печи и обрабатывается антикоррозийными составами;

- процесс сушки происходит в центрифуге.

Количество изготавливаемых саморезов в минуту зависит от мощности станков, в среднем 250 штук.

Производство дюбелей

Оборудование:

- термопласт;

- центрифуга;

- прессовочный станок.

Стоимость оборудования 600-900 тысяч рублей.

Сырье: поливинилхлорид или нейлон.

Нейлон дорогой материал, но из него получаются универсальные дюбеля, применяемые в теплоизоляции. Цена готовой продукции из поливинилхлорида ниже, чем из нейлона. Гранулированное сырье проходит подготовку, плавление и прессование.

Производство болтов и гаек

Оборудование:

- гайконарезной станок;

- холодновысадочный автомат;

- фильер;

- штамповочный автомат.

Цена оборудования в среднем 1млн. 300 тыс. руб.

Сырье: титан, медь, бронза, латунь, нержавеющая сталь.

Процесс изготовления основан на непрерывном холодном формовании.

Таблицы соответствия диаметра крепежа и размера отвертки (биты)

Для качественной и уверенной работы с крепежом, имеющим внутренний шлиц, важно правильно подобрать инструмент – ручную отвертку или биту для шуруповерта. Размер рабочего профиля инструмента должен точно соответствовать размеру рабочего профиля в шляпке метиза

Размер рабочего профиля инструмента должен точно соответствовать размеру рабочего профиля в шляпке метиза.

Самые распространенные саморезы, шурупы и винты чаще всего имеют прямой или крестовый шлиц, размер которого напрямую связан с диаметром ножки крепежа.

Ниже приведены таблицы соответствия диаметра метиза и размера отвертки (биты).

Винты

1. Винты с низкой цилиндрической головкой и прямым шлицем DIN 84, ГОСТ 1491-80, EN ISO 1207.

Таблица 1

| Диаметр винта, d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки, dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,5 | 5,5 | 6 | 7 | 8,5 | 10 | 13 | 16 |

| Ширина шлица, n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2,0 | 2,5 |

| Размер отвертки SL, мм | 0,3х2,0 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

2. Винты с прямым шлицем с цилиндрической скругленной головкой DIN 85, ГОСТ 17473-80, EN ISO 1580.

Таблица 2

| Диаметр винта d, мм | М1,6 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 16 | 20 |

| Ширина шлица n, мм | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

3. Винты потайной головкой и полупотайной головкой и прямым шлицем: ГОСТ 17475-80, DIN 963, EN ISO 2009, DIN 964, EN ISO 2010, ГОСТ 17474-80.

Таблица 3

| Диаметр винта d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,7 | 5,6 | 6,5 | 7,5 | 10 | 9,2 | 14,7 | 18 |

| Ширина шлица n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 0,8 | 1,0 | 1,2 | 1,2 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,3х2 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

4. Винты установочные под шлицевую отвертку с цилиндрическим концом (цапфой) и плоским концом: DIN 417, EN ISO 7435, DIN 427, EN ISO 2342.

Таблица 4

| Диаметр резьбы d, мм | М2.5 | М3 | М3.5 | М4 | М5 | М6 | М8 | М10 | М12 |

| Ширина шлица n, мм | 0,4 | 0,4 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2 |

| Размер биты SL, мм | 0,4х2 | 0,4х2 | 0,4х2,5 | 0,6х3 | 0,8х4 | 1,0х5 | 1,2х6.5 | 1,6х8 | 1,6х8 |

Саморезы по металлу

1. Саморезы (шурупы) по металлу с полукруглой (цилиндрической) головкой и прямым шлицем DIN 7971, EN ISO 1481.

Таблица 5

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,2 | 5,6 | 6,9 | 7,5 | 8,2 | 9,5 | 10,8 | 12,5 |

| Ширина шлица n, мм | 0,6 | 0,8 | 1 | 1 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,6х3,5 | 0,8х4 | 1х5,5 | 1х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

2. Саморезы для листового металла с потайной и полупотайной головкой и прямым шлицем: DIN 7972, EN ISO 1482, DIN 7973, EN ISO 1483.

Таблица 6

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,3 | 5,5 | 7,3 | 7,5 | 8,4 | 9,5 | 10,8 | 12,4 |

| Ширина шлица n, мм | 0,5 | 0,8 | 1,0 | 1,0 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,5х3 | 0,8х4 | 1,0х5,5 | 1,0х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

Саморезы для листового металла

1. Саморезы с полукруглой головкой под крестообразную отвертку (биту) PH и PZ: DIN 7981, ГОСТ 10621-80, EN ISO 7049.

2. Саморезы потайные под крестообразную отвертку (биту) PH и PZ: DIN 7982, ГОСТ 10619-80, EN ISO 7050.

3. Саморезы полупотайные под крестом PH и PZ: DIN 7983, ГОСТ 10620-80, EN ISO 7051.

Таблица 9

| Диаметр резьбы самореза, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Размер (номер) крестовой отвертки | 1 | 1 | 2 | 2 | 2 | 2 | 3 | 3 |

Шурупы по дереву

1. Шурупы с полукруглой головкой, шлиц PH, PZ: DIN 7996.

2. Шурупы с потайной и полупотайной головкой, шлиц PH, PZ: DIN 7997, DIN 7995.

Таблица 10

| Размер резьбы шурупа, мм | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 | 8 |

| Размер (номер) крестовой отвертки | 1 | 1 | 2 | 2 | 2 | 2 | 3 | 3 | 3 | 4 |

3. Универсальные саморезы по дереву, гипсокартону со шлицем PH и PZ (черные, желтые, оцинкованные)

Таблица 11

| Диаметр резьбы, A, мм | 2,5 | 3,0 | 3,5 | 3,8 | 4,2 | 4,5 | 4,8 | 5,0 | 6,0 |

| Размер отвертки (биты) Ph/PZ, номер | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 3 |

Таблица 1. Размеры кровельных саморезов по металлу с острым наконечником

| 4,2×13 | 13,0 | 7,1 | 10,6 – 11,4 | 3,2 | 4,05 – 4,3 | 1,66 |

| 4,2×14 | 14,0 | 1,73 | ||||

| 4,2×16 | 16,0 | 1,89 | ||||

| 4,2×19 | 19,0 | 2,04 | ||||

| 4,2×25 | 25,0 | 2,45 | ||||

| 4,2×32 | 32,0 | 2,87 | ||||

| 4,2×41 | 41,0 | 3,60 | ||||

| 4,2×48 | 48,0 | 3,78 | ||||

| 4,2×51 | 51,0 | 3,87 |

Таблица 2. Размеры кровельных саморезов по металлу с сверлом

| 4,2×13 | 13,0 | 7,1 | 10,6 – 11,4 | 3,2 | 4,08 – 4,22 | 4,5-5,8 | 3,35-3,5 | 1,85 |

| 4,2×14 | 14,0 | 1,87 | ||||||

| 4,2×16 | 16,0 | 2,05 | ||||||

| 4,2×19 | 19,0 | 2,26 | ||||||

| 4,2×25 | 25,0 | 2,61 | ||||||

| 4,2×32 | 32,0 | 3,05 | ||||||

| 4,2×41 | 41,0 | 3,71 | ||||||

| 4,2×51 | 51,0 | 4,10 |

Основные вопросы организации производственной и коммерческой деятельности.

В случае отсутствия собственных денежных средств, необходимо обратиться в банк за кредитом. К рассмотрению вашей заявки банк приступит только при наличии содержательного бизнес-плана, и сможет выдать достойный кредит на организацию бизнес-проекта. Без подробного пошагового описания предстоящей деятельности не обойтись и в случае, когда начальный капитал уже имеется, и надо просто зарегистрировать юридическое лицо, это может быть, например, ИП (индивидуальный предприниматель) или ООО.

Технология изготовления саморезов простая, но ее следует скрупулёзно проанализировать, тщательно рассчитать заранее, до открытия фирмы.

Она напоминает способ производства обычного гвоздя. Отличие металлического крепежа в том, что стержень имеет головку и внешнюю резьбу.

Схема метода холодной штамповки:

сначала сырьё в виде скрученной проволоки распиливается поперёк на небольшие болванки требуемой длины;

- далее формируется шляпка и нарезается резьба;

- обязательная процедура – закаливание получившихся саморезов в печи;

- изделия основательно моются;

- на чистую поверхность легко ложится особое антикоррозийное напыление.

Для организации производства необходимо приобрести оборудование. Операционная линия для производства шурупов полностью автоматизирована:

- Холодно-высадочный станок-автомат обеспечивает ритмичную протяжку проволоки. Нарезанные полуфабрикаты выталкиваются в большой короб;

- Резьбонакатной механизм оборудован специальными плашками, которые вытачивают резьбу определенного размера;

- Закалка готовых самонарезных шурупов происходит в печи, где температура 880-950 ˚С;

- Специальная линия гальваники – это несколько рядом стящих ванн. Саморезы перемещаются в крутящийся барабан, затем погружаются поочередно в ванну с составом для обезжиривания, во вторую емкость с фосфатом, в третью – с оксидами. На заключительном шаге детали промываются проточной водой. Теперь они подготовлены для покрытия слоем цинка;

- Сушатся готовые саморезы горячим воздушным потоком в обычной центрифуге.

Выбор высококачественного оборудования – гарантия бесперебойного выпуска и поставки потребителю готовых металлических изделий.

Специалисты рекомендуют приобрести станки, другое компактное оборудование известных тайваньских компаний FOB, LianTeng. У них конструкция линии функционально завершенная (модульная), допускает независимую отдельно стоящую компоновку и промежуточное диагностирование после каждого очередного действия. Можно купить станок, выпускающий 50 деталей в минуту, можно и более дорогой, работающий со скоростью свыше 250 шурупов за то же время. Последние поколения моделей оборудования по производству саморезов с программным управлением ориентированы на различную длину заготовки и разный шаг нарезки резьбы. Имеют широкие возможности нарезки чередующихся выступов и впадин не только на обычные винты и шурупы, даже на дюпеля.

Хорошо зарекомендовали себя холодновысадочные автоматы марок YH1564, YH2076 со средней производительностью 120, 160 шурупов в минуту. Станки легко обслуживать, они дают отличное качество продукции, имеют небольшой срок окупаемости.

Открыть производство саморезов выгодно также с китайскими полуавтоматами INNOR, Candid.

Выбирая сырьевые материалы, необходимо учитывать многие параметры. Это и вид выпускаемой продукции, и особенности оборудования для саморезов. Например, шурупы для кровли лучше изготовить из высокоуглеродистой стали с высоким коэффициентом твердости. Деревянные элементы обычно скрепляются саморезами из нержавеющей стали. Для латунных крепежей не требуется дополнительное сверление. Ими пользуются в строительстве при выполнении отделочных работ.

Можно приобрести материал в виде проволоки установленного диаметра или в виде заготовки.

В России сейчас множество больших металлопрокатных заводов. Проблем с поставкой сырья как для малых цехов, так и для крупных предприятий не бывает. Основополагающими моментами здесь могут быть только стоимость материала и сроки его доставки.

Требования к помещению для производства саморезов

Для производства саморезов достаточно небольшого помещения с площадью 50-70 м2. Следует соблюдать основные требования, которые предъявляются к подобным помещениям. Прежде всего следует учесть, что объем производственного помещения должен составлять не менее 13м3 и не менее 4м2 на одного работающего. Высота помещений рассчитывается исходя из габаритов оборудования, в нашем случае оборудование не является крупногабаритным, однако регламентируемая высота потолков должна составлять не менее 3,2 м.

Нежелательно располагать цех для производства саморезов в подвальном или полуподвальном помещении, это может вызвать вопросы у контролирующих органов

Обратите внимание на необходимость достаточного освещения и вентиляции для производственных помещений.. Если вы будете применять гальванические ванные для повышения стойкости саморезов, то требования к помещениям будут более жесткими

С требованиями к эксплуатации вы можете ознакомится при выборе конкретных наименований оборудования.

Если вы будете применять гальванические ванные для повышения стойкости саморезов, то требования к помещениям будут более жесткими. С требованиями к эксплуатации вы можете ознакомится при выборе конкретных наименований оборудования.

Конечно, на практике все указанные требования не всегда соблюдаются, но в случае получения вашим работником производственной травмы, будьте уверены, что все указанные параметры будут проверены и если будет доказано несоответствие производственного помещения необходимым параметрам, то к уголовной ответственности вас привлекут.

Вы можете арендовать или построить необходимое помещение. На наш взгляд, начиная любой бизнес, лучше минимизировать вложения в него, что снизит финансовые риски при возникновении неблагоприятной конъюнктуры рынка. Поэтому на начальном этапе лучше все-таки арендовать производственное помещение.

Средняя арендная плата за съем производственных помещений в России, руб.*

|

ПОМЕЩЕНИЯ 50-60 КВ. М |

ПОМЕЩЕНИЯ 70-80 КВ. М. |

|---|---|

|

22 284 |

25 326 |

*по данным анализа объявлений Avito на 12.09.2018

Однако, если вы имеете необходимые денежные средства, можно и построить собственное помещение цеха. Для производства саморезов производственное помещение проще всего соорудить из сэндвич-панелей. Обеспечивая достаточно низкие показатели тепловых потерь, такие сооружения отличаются низкой стоимостью и малыми сроками монтажа. Стоимость такого сооружения начинается от 900 – 1200 рублей за квадратный метр. Собирается здание в течение нескольких дней.

Обратите внимание на такой немаловажный момент, как наличие коммуникаций на участке для возведения зданий. Если само здание можно собрать в течение нескольких дней, то процесс подключения коммуникаций займет несколько месяцев

Особенно долог процесс подключения природного газа, который может быть использован как для отопления, так и для некоторых стадий производственного процесса при производстве саморезов. Такое подключение может занять у вас не менее шести месяцев и потребует несколько сотен тысяч рублей, даже если газовая труба проходит в непосредственной близости от возводимого производственного помещения.

Закупка необходимого оборудования

Если предприниматель нацелен на профессиональное и крупное производство саморезов, то лучше отказаться от покупки подержанных или некачественных станков. На рынке существует множество предложений по продаже всевозможных линий. Нельзя забывать, что оборудование для производства саморезов необходимо выбирать только после того, как предприниматель определит разновидности изготавливаемых изделий. Именно от этого будет зависеть и технология производства.

Любое предприятие должно иметь план производства саморезов. Вне зависимости от их разновидностей, необходимо проводить следующие этапы:

- изготовление заготовок (они будут иметь единую длину, форму и наконечник);

- производство резьбы на заготовках с нужным шагом.

Если же бизнесмен хочет изготавливать качественный и многофункциональный продукт, то дополнительно ему нужно включить в план производства следующие стадии:

- Закалка. В ходе этого этапа поверхность изделия быстро нагревается, а после охлаждается. Такая процедура необходима для увеличения прочности саморезов.

- Обработка, защищающая от последующей коррозии. Для создания антикоррозионного слоя на саморезах используются специализированные вещества. Именно благодаря им поверхность изделий отлично переносит самые различные воздействия окружающей среды.

Эти два этапа на первых порах можно и пропустить. Но для оснащения цеха все равно потребуется специальное оборудование. Станок для производства саморезов покупать нужно вне зависимости от объемов готовых изделий. Не обойтись будет и без оборудования полноценной линии. Она обязательно должна включать в себя следующее оборудование:

- Волочильный автомат. Он представляет собой особую печь с фильерами. Последние используются для протяжки через них металлической проволоки. Необходимы они для производства полуфабрикатов с заданным диаметром. Обойтись такой автомат может примерно в 50 000 – 70 000 рублей.

- Холодновысадочный автомат. Это специализированное оборудование, использующееся для придания головке самореза определенной формы. На таком автомате затачиваются и концы изделий – делаются острее. Стоимость этого оборудования не меньше 80 000 рублей.

- Резьбонакатной станок. Он необходим для нанесения резьбы на заготовки с определенным шагом. Для этого на аппарате имеются специальные плашки. Цена такого изделия начинается от 100 000 рублей.

Если предприниматель хочет конкурировать с известными промышленными предприятиями в сфере строительных инструментов, не обойтись будет без закупки дополнительного оборудования. В этом случае нужно будет найти еще порядка 1 000 000 рублей на покупку следующего инструментария:

- печь для закалки;

- линия гальваники;

- центрифуга для сушки готовых изделий.

Цена оборудования будет сильно зависеть от того, кто является его поставщиком

Важно, чтобы в стоимость входила не только поставка, но и установка, наладка техники, обучение персонала. Конечная цена будет зависеть от следующих факторов:

- известность компании-производителя;

- страна-производитель;

- комплектация;

- мощность;

- уровень автоматизации (полностью или частично автоматизированное производство).

На первое время покупать дорогостоящее оборудование нет смысла. Если предприниматель впервые открывает свое дело, то лучше обойтись минимумом станков. В противном случае купленное оборудование может попросту простаивать. Есть смысл рассмотреть предложения по приобретению подержанной техники. Конечно, такое оборудование покупать рискованно из-за возможных поломок. Но этот вариант наиболее предпочтителен, если рассматривать его как временное решение.

Многие российские производители, начинающие производство саморезов, особое внимание обращают на станки, производимые в Тайвани. Спрос на них обусловлен невысокой стоимостью, надежностью и простотой применения

Важно сравнивать не только цены имеющихся на рынке станков и производственных линий, но и их мощность. Уровень производительности может варьироваться от 50 до 300 штук саморезов в минуту

Разработка схемы производства

Непосвященным кажется, что достаточно приобрести станок, способный выпускать определенный вид товара, а дальше все пойдет само. На самом деле потребуется прорабатывать технологию, обосновывать режимы и уточнять реальную выработку.

Имея чертеж будущего здания для производства, начинают прорабатывать особенности каждого подразделения.

В складах для сырья потребуется продумать, как и где доставленный товар будет храниться.

- Для изготовления метизов чаще всего используется проволока.

- Ее хранят в бухтах.

- Масса каждой бухты может достигать нескольких сотен килограммов.

- Поднимать и перемещать придется с помощью вспомогательных видов подъемно-транспортного оборудования.

- При хранении потребуется предотвращать поступление влаги внутрь помещения, иначе проволока быстро заржавеет и станет непригодной к использованию.

Поэтому на схемах указывают часть требований к складу сырья.

- Производство предполагает наличие не только самого станка, а также размотчика.

- Бухты устанавливают на размотчик, он позволяет осуществлять равномерную подачу на станок.

Для выпрямления скрученной в бухты проволоки используют специальные роликовые системы для выпрямления заготовок. О них производители оборудования говорят в последнюю очередь, полагая, что потребитель для начала должен приобрести станок. Но без систем выправления невозможно производить качественный продукт.

Многие могли встречать на практике саморезы или гвозди, имеющие определенные искривления. Подобное возникает в тех случаях, когда технология производства не продумана до конца. Отсутствует важный элемент, о котором не знали.

ПРОИЗВОДСТВО САМОРЕЗОВ

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ

Саморез вполне справедливо получил свое название, так как способен нарезать резьбу не только в мягких материалах типа дерева или пластика, но и в металле или бетоне. Способность самореза нарезать резьбу достигается тем, что его поверхность подвергается термической обработке (закалке). К тому же, для того что бы саморез оптимально вворачивался в скрепляемые конструкции, его окончание часто выполнено в виде сверла. Это сверло при вворачивании самореза просверливает отверстие именно того диаметра, которое требуется.

Для организации качественного, конкурентоспособного производства саморезов, как правило, требуется, пять моделей оборудования:

- Оборудование для холодной высадки саморезов. Для формирования головки и стержня самореза из заготовки.

- Оборудование для формирования пера (острия) саморезов. Для того что бы саморез оптимально вворачивался в скрепляемые конструкции.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне самореза.

- Закалочная печь для саморезов. Для поверхностной закалки уже готовых саморезов для придания металлу дополнительной твердости и прочности. Закаливают саморезы до твердости не менее 55 ед. по HRC (по Роквэллу).

- Оборудование для цинкования (белым или желтым цинком), оксидирования или фосфатирования саморезов. Для защиты саморезов от коррозии.

- Упаковочное оборудование. Для упаковки готовой продукции в коробки или пластиковые пакеты.

Минимальный набор оборудования для изготовления саморезов включает в себя две модели оборудования:

- Оборудование для холодной высадки саморезов. Для формирования головки и стержня самореза из заготовки.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне самореза.

Чтобы сделать точный расчет стоимости оборудования для организации производства саморезов пришлите нам пожалуйста подробные технические характеристики продукции которую Вы хотите производить и чертёж, а именно:

- Наименование изделия крепежа.

- Диаметр головки.

- Длина стержня.

- Производительность оборудования (шт./мин.).

- Чертёж продукции.

Основное технологическое оборудование цеха по производству саморезов

Что же нужно иметь, чтобы начать производство саморезов. В составе используются станки:

- Размотчик. Это оборудование помогает обеспечить равномерное движение проволоки к станочному оборудованию.

- Холодновысадочный предназначен для формирования заготовок определенной длины и формирования головки самореза.

- Резьбонакатный используется для формирования на теле самореза резьбы определенного профиля. На нем также создается острие будущего изделия.

- Печь закалочная необходима для закалки полуфабриката. Используется проволока, изготовленная из углеродистой стали. На этапах придания определенных форм деталям желательно иметь пластичное сырье. Однако, после формирования саморезов с заданными параметрами нужно придать им дополнительную прочность. Для этого выполняется термическая обработка. Полуфабрикат закаливают.

- Печь для отпуска нужна, чтобы снять остаточные напряжения после закалки. Нагрев небольшой, всего 220…250 ⁰С. Потом следует медленное охлаждение на воздухе.

- Печь параметрическая (для чернения саморезов). При производстве черных изделий, используемых в строительстве и в ряде направлений машиностроения, нужно защитить поверхность изделий методом воронения. В специальных печах осуществляется воронение стали. Образующаяся оксидная пленка предотвращает коррозию метала.

- Печь цементации востребована при использовании пластичных видов проволоки с низким содержанием углерода. Подобное сырье дешевле углеродистой стали, но закалить его невозможно. Есть выход – насытить поверхностный слой изделий углеродом путем запекания в специальных емкостях с углем и графитом. В результате поверхностный слой становится твердым, обладает более высокой прочностью, чем остальное тело самореза.

- Ванна для гальванического покрытия необходима при производстве мебельных саморезов. Поверхность готовых изделий покрывается цинком или хромом. Некоторые потребители отдают предпочтение изделиям с бронзовыми оттенками. Тогда используют растворы, содержащие медь.

- Моечные машины устанавливают на всех этапах изготовления саморезов. Приходится периодически удалять загрязнения.

- Фасовочный автомат упаковывает нужное количество отдельных метизов в небольшую тару. Здесь же указывается размер изделий, вид покрытия и количество в упаковке.

- Упаковочный станок позволяет завершить упаковку в крупную тару, например, в ящики или коробки. Некоторые пользователи предпочитают приобретать товар в прозрачных блоках. Их изготавливают на вакуумных упаковочных машинах.

Минизавод по производству саморезов. Производительность 25 шт./мин

На крупных производствах используют весь указанный набор станков. Если же производственная деятельность ведется в небольших цехах, то некоторые виды оборудования могут отсутствовать.